TRIP/TWIP-Stahl revolutioniert Hochleistungsbauteile in Industrie & Mobilität

Ein neu entwickelter austenitischer Stahl mit TRIP/TWIP-Effekt verspricht höhere Sicherheit, geringeren Energieverbrauch und bedeutende CO₂-Einsparungen. Forscher vom Fraunhofer IWU und der TU Freiberg leisten damit Pionierarbeit für nachhaltige Hochleistungsbauteile – besonders in Automobilindustrie, Luftfahrt und Medizintechnik.

Inhaltsübersicht

Einleitung

Was macht den TRIP/TWIP-Stahl so besonders?

Kalt statt heiß: Wie der neue Umformprozess Energie spart

Anwendungen, Aussichten und Auswirkungen

Fazit

Einleitung

Sicherheit, Leichtbau, Energieeffizienz – kaum eine Branche steht stärker unter wachsendem Innovationsdruck als die metallverarbeitende Industrie. Gleichzeitig steigen durch Klimaziele die Anforderungen an nachhaltige Produktion. Genau hier setzt ein außergewöhnlicher Durchbruch an, den das Fraunhofer IWU gemeinsam mit der TU Bergakademie Freiberg erzielt hat: Ein neuer Stahl, der durch seine spezielle Legierung und die Nutzung von TRIP- und TWIP-Effekten nicht nur höchste Festigkeit und Formbarkeit vereint, sondern auch ohne energieintensive Wärmebehandlungen auskommt. Damit wird eine technische und ökologische Lücke geschlossen – in einer Zeit, in der industrielle Dekarbonisierung dringend gebraucht wird.

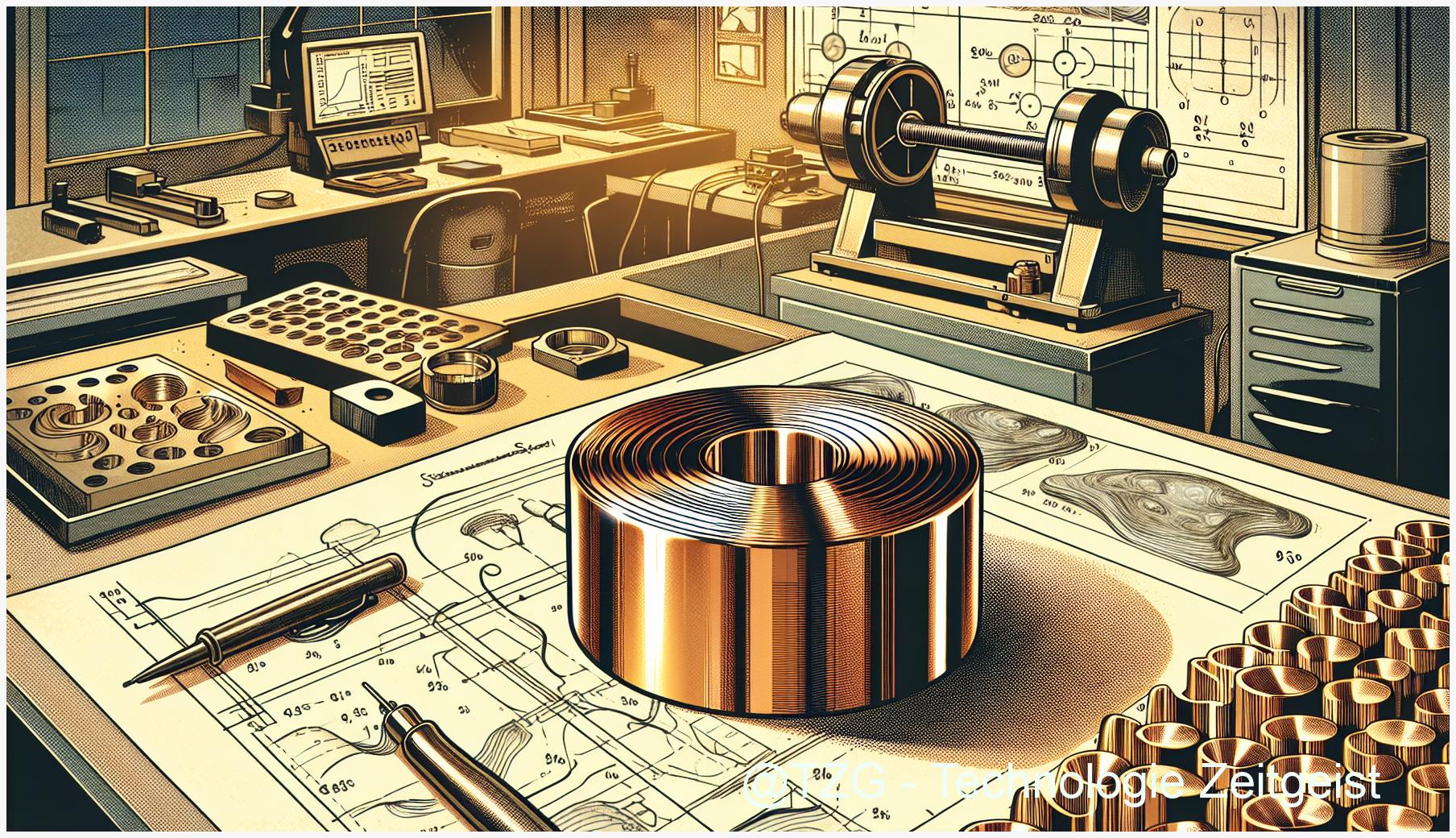

Was macht den TRIP/TWIP-Stahl so besonders?

Die Besonderheit des neuen kaltumformbaren Stahls liegt tief in seiner chemischen Zusammensetzung und mikrostrukturellen Architektur. Statt klassisch eingesetztem Nickel nutzen die Forscher vom Fraunhofer IWU und der TU Freiberg eine gezielte Stahllegierung mit Kupfer – ein Schritt, der nicht nur ökologische Vorteile bringt, sondern zugleich neue technische Eigenschaften erschließt.

Nickel ist nicht nur teuer, sondern in Bezug auf Nachhaltigkeit problematisch. Kupfer hingegen ist leichter verfügbar und senkt die Umweltbelastung bei vergleichbarer Funktion: Die legerungsbedingte Stabilisierung der austenitischen Phase bleibt erhalten. Diese Phase ist entscheidend für das, was im Inneren des Metalls passiert – genau hier wird’s spannend.

TRIP trifft TWIP – ein Duo mit Wirkung

Der neue Werkstoff vereint zwei mikrostrukturelle Mechanismen: TRIP (Transformationsinduzierte Plastizität) und TWIP (Zwillingsinduzierte Plastizität). Klingt technisch, macht aber im Kern folgendes:

- TRIP: Bei mechanischer Belastung verwandeln sich einzelne Kristallstrukturen – sogenannte Austenite – in härtere Martensit-Gefüge. Das erhöht lokal die Festigkeit und stoppt Rissausbreitung.

- TWIP: Parallel bilden sich auf atomarer Ebene Zwillingsstrukturen. Diese absorbieren Energie und steigern die Duktilität – also wie stark sich das Material verformen lässt, ohne zu brechen.

Im Zusammenspiel entsteht daraus ein ausgewogenes Profil aus hoher Festigkeit und enormer Zähigkeit – Eigenschaften, die stahlbasierte Hochleistungsbauteile in der Automobilindustrie, Luftfahrt oder sogar der Medizintechnik deutlich sicherer machen können. Und das bei gesteigerter Energieeffizienz und realer CO₂-Einsparung in der Industrie. Genau hier beginnt die kleine Materialrevolution.

Kalt statt heiß: Wie der neue Umformprozess Energie spart

Die massive Energieeinsparung im Herstellungsprozess beginnt mit einem scheinbaren Widerspruch: hochfester Stahl, der bei Raumtemperatur verformt werden kann. Der kaltumformbare Stahl auf Basis einer kupferhaltigen Stahllegierung entwickelt am Fraunhofer IWU und der TU Freiberg macht genau das möglich – und nutzt dabei die physikalischen Effekte, die als TRIP (Transformationsinduzierte Plastizität) und TWIP (Zwillingsinduzierte Plastizität) bekannt sind.

Im konventionellen Warmumformprozess wird Stahl zuerst auf über 1.000 Grad Celsius erhitzt, damit er weich genug zum Verformen wird. Doch das kostet nicht nur enorme Mengen Energie, sondern führt auch zu einem deutlichen CO₂-Ausstoß. Die neue Herangehensweise nutzt gezielt mikrostrukturelle Steuerung, um diese Wärmebehandlung zu umgehen. Die Forscher modifizierten die Legierungszusammensetzung gezielt: Kupfer ersetzt dort Nickel, verbessert die Recyclingfähigkeit und erlaubt eine präzise Kontrolle der austenitischen Kristallstruktur – selbst bei niedrigen Temperaturen.

Das Ziel: Den Stahl direkt in der Presse verformen, ohne vorgängige thermische Behandlung. TRIP- und TWIP-Mechanismen werden dabei nicht durch Temperatur, sondern durch mechanische Belastung aktiviert. Mikroskopisch kleine Phasenumwandlungen sorgen bei Belastung für eine erhöhte Verfestigung, ohne das Material spröde werden zu lassen – entscheidend für Stahl im Automobilbau oder in der Luftfahrt.

Die Auswirkungen sind signifikant:

- Weniger Energieverbrauch in der Metallverarbeitung

- Geringere CO₂-Emissionen – ein essenzieller Beitrag zur nachhaltigen Stahlverarbeitung

- Reduzierte Produktionskosten durch den Wegfall energieintensiver Erwärmung

Der Übergang zur Kaltumformung war kein Selbstläufer: Man musste sicherstellen, dass sich das Material auch ohne Hitze zuverlässig verformen lässt, ohne seine einzigartigen Eigenschaften zu verlieren. Doch die erzielten Ergebnisse sprechen eine klare Sprache – Energieeffizienz in der Industrie</b lässt sich auch aus dem Innersten des Werkstoffs heraus denken.

Anwendungen, Aussichten und Auswirkungen

Industrieeinsatz im Wandel

Die Entwicklung des kaltumformbaren TRIP/TWIP-Stahls mit Kupferanteil statt Nickel markiert eine Zäsur für mehrere industrielle Schlüsselbranchen. Besonders im Automobilbau können hochbelastbare Fahrwerkskomponenten künftig dünnwandiger und damit leichter ausgelegt werden – ohne Stabilitätseinbußen. Das spart Gewicht, reduziert den Kraftstoffverbrauch und hilft Herstellerflotten, CO₂-Grenzwerte einzuhalten.

Auch die Luftfahrt profitiert: Strukturbauteile wie Befestigungspunkte oder Kabinenträger, die bisher wärmebehandelt werden mussten, lassen sich nun kalt formen. Das spart neben Energie auch Produktionszeit. In der Bauindustrie sind robuste Verbindungselemente wie Gebirgsanker ein Anwendungsfeld – überall dort, wo hohe Festigkeit bei günstiger Verformbarkeit gefordert ist.

Feinkornstahl für sensible Aufgaben

Sogar die Medizintechnik denkt schon mit: Implantate, die sich zuverlässig verformen und gleichzeitig hohe Zugkräfte aufnehmen, sind ein realistisches Szenario. Dass dafür ein Stahl mit Kupfer statt kritischem Nickel genutzt wird, schärft zusätzlich das Nachhaltigkeitsprofil.

Ökologische Hebel, wirtschaftliche Chancen

- CO2-Einsparung in der Industrie: Die Kaltumformung reduziert den Energieaufwand und damit den ökologischen Fußabdruck – ein Greifpunkt für Klimaziele.

- Ressourcenschonung: Die höhere Materialeffizienz durch TRIP- und TWIP-Effekte erlaubt es, Bauteile mit geringerem Volumen zu fertigen – ohne Leistungsverlust.

- Kostenreduktion: Der Wegfall thermischer Prozesse senkt Produktionskosten spürbar und stärkt die Wettbewerbsfähigkeit heimischer Hersteller.

Das Fraunhofer IWU und die TU Freiberg liefern mit dieser Werkstoffinnovation einen wichtigen Baustein für eine nachhaltige Stahlverarbeitung – nicht in ferner Zukunft, sondern auf dem Sprung in reale Produktionsketten.

Fazit

Die Entwicklung des kaltumformbaren TRIP/TWIP-Stahls steht exemplarisch für die Verbindung von Werkstoffinnovation und Nachhaltigkeit. Sie zeigt, wie technische Exzellenz und ökologische Verantwortung Hand in Hand gehen können – und dass Fortschritt nicht zwangsläufig energieintensive Prozesse erfordert. Doch nun liegt es an der Industrie, aus Forschung Praxis zu machen: durch Integration in Serienfertigungen, Skalierung der Prozesse und Investitionen in eine CO₂-ärmere metallverarbeitende Zukunft. Wenn dieser Stahl seinen Weg in sicherheitskritische Anwendungen findet, könnte er neue Maßstäbe setzen – ökonomisch, technologisch und klimatisch.

Was halten Sie von innovativen Werkstoffen wie diesem? Diskutieren Sie mit – in den Kommentaren oder über unsere Social-Media-Kanäle!

Quellen

Innovativer Stahlguss: TRIP/TWIP-Effekt ebnet den Weg für sicherere und nachhaltigere Bauteile

Neuer TRIP/TWIP-Stahlguss kombiniert Festigkeit und Verformbarkeit

Grüner Stahl Herstellung: Energieeffizienz ist ein entscheidender Faktor

AELFA Endbericht – Deutsches Zentrum für Luft- und Raumfahrt (PDF)

10. Karlsruher Arbeitsgespräche Produktionsforschung 2010 (PDF)

Hinweis: Dieser Artikel wurde mit Unterstützung von KI erstellt.