Seltene Erdmetalle und 3D-Druck: Wie Innovationen Materialknappheit entgegenwirken

Seltene Erdmetalle sind unverzichtbar für moderne Technologien, stehen aber aufgrund ihrer begrenzten Verfügbarkeit und umweltbelastenden Förderung unter Druck. Fortschritte im 3D-Druck versprechen eine effizientere Nutzung dieser kostbaren Materialien, indem sie den Materialverbrauch minimieren und Recyclingoptionen verbessern. Wissenschaftler und Unternehmen forschen bereits an innovativen Druckverfahren, die eine nachhaltigere Produktion ermöglichen. Doch es gibt noch Herausforderungen – unter anderem hohe Kosten und technische Hürden. Dieser Artikel zeigt auf, welche Entwicklungen es gibt, welche Unternehmen führend sind und welche ökologischen sowie wirtschaftlichen Vorteile diese Technologiewelle in naher Zukunft bringen könnte.

Inhaltsübersicht

Einleitung

Wie der 3D-Druck den Verbrauch seltener Erdmetalle reduzieren kann

Die Pioniere des 3D-Drucks mit seltenen Materialien

Von der Forschung zur realen Anwendung: Wann wird die Technologie marktreif?

Fazit

Einleitung

Seltene Erdmetalle sind aus unserem täglichen Leben nicht mehr wegzudenken – von Smartphones über Elektromotoren bis hin zu Hochleistungslasern. Doch die begrenzte Verfügbarkeit und geopolitische Abhängigkeiten machen diese Rohstoffe zunehmend zu einem kritischen Thema für Industrien weltweit. Gleichzeitig gewinnen nachhaltige Fertigungsmethoden an Bedeutung, und hier kommt der fortschrittliche 3D-Druck ins Spiel. Neue additive Fertigungstechnologien versprechen nicht nur eine effizientere Nutzung dieser wertvollen Materialien, sondern könnten langfristig sogar dazu beitragen, den Ressourcenverbrauch drastisch zu senken. Doch wie realistisch ist diese Vision? Gibt es bereits Unternehmen, die an entsprechenden Verfahren arbeiten? Und wie schnell könnten solche Technologien den Markt durchdringen? Dieser Artikel taucht tief in die Welt des 3D-Drucks mit seltenen Materialien ein und beleuchtet, welche Fortschritte es gibt und wie sie die Materialknappheit beeinflussen könnten.

Wie der 3D-Druck den Verbrauch seltener Erdmetalle reduzieren kann

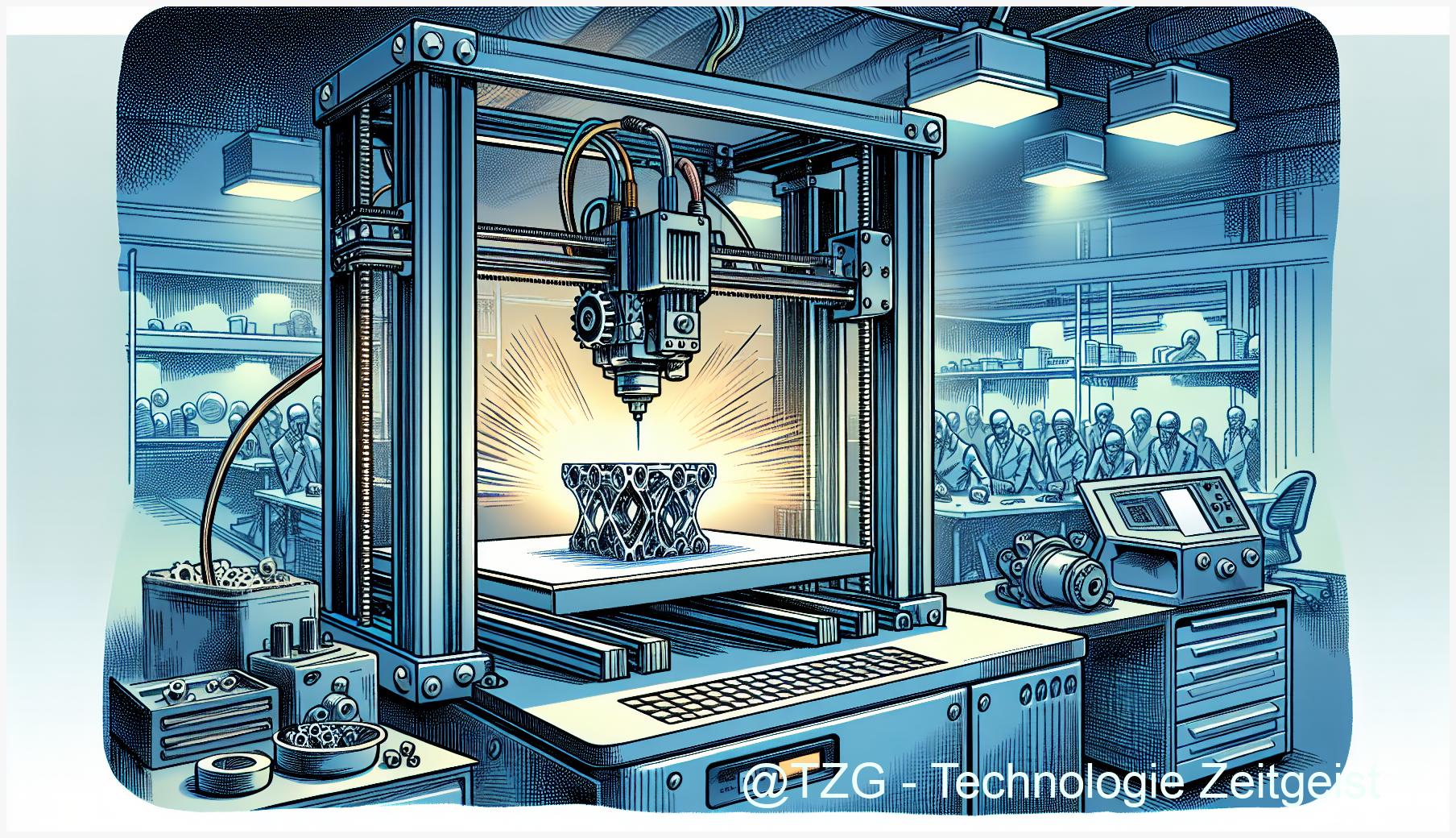

Die Art und Weise, wie Bauteile produziert werden, hat großen Einfluss darauf, wie viele Materialien tatsächlich verbraucht werden. Dabei unterscheidet man zwischen subtraktiver und additiver Fertigung. Während traditionelle Verfahren wie CNC-Fräsen Material aus einem Werkstück herausschneiden, setzt der 3D-Druck Material gezielt dort ein, wo es tatsächlich benötigt wird. Dieser Unterschied ist gerade für seltene Erdmetalle entscheidend, da sie kostbar, schwer zu beschaffen und oft in begrenzten Mengen verfügbar sind.

Warum additive Fertigung Ressourcen einspart

Herkömmliche Fertigungsmethoden arbeiten oft mit hohen Materialverlusten. Ein klassisches Beispiel ist die Luft- und Raumfahrt, wo Titan- und Seltene-Erden-Legierungen für Hochleistungsbauteile genutzt werden. Beim CNC-Fräsen können bis zu 80 % des Rohmaterials als Abfall enden. Im Gegensatz dazu baut der 3D-Druck Schicht für Schicht nur das auf, was benötigt wird – dadurch sinkt der Verschnitt drastisch.

Zusätzlich ermöglicht der 3D-Druck optimierte Strukturen, die mit klassischen Methoden schwer herzustellen wären. Besonders Gitterstrukturen sparen viel Material und bieten dennoch hohe Stabilität. In der Industrie haben solche Designs längst Einzug gehalten – von leichten, stabilen Bauteilen in Flugzeugen bis hin zu effizienteren Kühlkomponenten für Hochleistungselektronik.

Technologien zur Einsparung seltener Rohstoffe

Verschiedene additive Verfahren helfen dabei, den Verbrauch seltener Erdmetalle zu minimieren. Das selektive Laserschmelzen (SLM) ist eines der bekanntesten Verfahren für den Metall-3D-Druck. Hierbei wird Metallpulver – darunter auch seltene Legierungen – gezielt per Laser verschmolzen. Dadurch entsteht weniger Verschnitt als bei traditionellen Guss- oder Fräsverfahren.

Ein weiteres innovatives Verfahren ist die elektronische additive Fertigung (Electron Beam Additive Manufacturing, EBAM). Mit Hilfe eines Elektronenstrahls können hitzebeständige Legierungen, die oft seltene Erden enthalten, präzise verarbeitet werden. EBAM wird z. B. für Triebwerksteile eingesetzt, die extremer Hitze standhalten müssen.

Ein interessanter Aspekt ist auch das Recycling. Additive Fertigung ermöglicht es zunehmend, wiederverwertete Materialien zu verarbeiten. Metallpulver aus recyceltem Material kann erneut verwendet werden, anstatt verloren zu gehen. Das ist besonders bei seltenen Erden ein entscheidender Vorteil, da deren Abbau oft umweltschädlich ist.

Praxisbeispiele aus der Industrie

In der Medizintechnik wird der 3D-Druck bereits aktiv genutzt, um Implantate aus Titan-Legierungen herzustellen, die oftmals mit seltenen Metallen wie Yttrium oder Neodym verstärkt werden. Durch additive Fertigung lassen sich maßgeschneiderte Implantate mit weniger Materialeinsatz fertigen, was Kosten, Abfall und Rohstoffverbrauch senkt.

Auch in der Telekommunikationsbranche gibt es Fortschritte. Hochfrequenzbauteile für 5G-Netzwerke benötigen seltene Erdmetalle wie Scandium oder Gadolinium. Durch neue 3D-Druck-Techniken können diese Materialien gezielter eingesetzt werden, sodass weniger Rohstoff pro Einheit benötigt wird.

Der Ansatz, Materialien so sparsam wie möglich zu nutzen, könnte langfristig helfen, die Abhängigkeit von begrenzten Lagerstätten und geopolitisch sensiblen Märkten zu verringern. Besonders in einem Feld, das von Materialknappheit betroffen ist, zeigt sich, wie technologiegestützte Effizienzsteigerung konkrete Probleme lösen kann.

Die Pioniere des 3D-Drucks mit seltenen Materialien

Wer treibt die Forschung voran?

Innovationen im 3D-Druck entstehen nicht im luftleeren Raum. Sie sind das Ergebnis intensiver Forschung zwischen Universitäten, Industrieunternehmen und Start-ups, die sich der Herausforderung stellen, seltene Erdmetalle effizienter zu nutzen. Eine der führenden akademischen Institutionen in diesem Bereich ist die Technische Universität München (TUM). Wissenschaftler dort arbeiten an neuen Verfahren, um seltene Metalle nicht nur nachhaltiger zu gewinnen, sondern sie auch für die additive Fertigung zugänglich zu machen. Besonders spannend: Die TUM erforscht Legierungen, die sich besser für den 3D-Druck eignen und eine geringere Abhängigkeit von seltenen Erden erfordern.

In der Rohstoffgewinnung spielt das schwedische Unternehmen LKAB eine zentrale Rolle. Die jüngste Entdeckung einer riesigen Seltene-Erden-Lagerstätte in Kiruna könnte dazu beitragen, Europas Rohstoffversorgung zu stabilisieren. Aber Rohstoffe allein reichen nicht – deshalb beschäftigen sich Forschungszentren weltweit damit, wie sich seltene Metalle mittels 3D-Druck ressourcenschonender verarbeiten lassen.

Industrielle Vorreiter und ihre Technologien

Auch große Industrieakteure setzen auf additive Fertigung zur Optimierung ihres Materialeinsatzes. Unternehmen wie GE Additive und EOS entwickeln High-Tech-Drucker, die für spezielle Metalllegierungen ausgelegt sind. Während GE Additive bereits komplexe Flugzeug- und Turbinenteile additiv fertigt, perfektioniert EOS den Pulverbettverfahren-Druck, ein Verfahren, mit dem Metallbauteile in hoher Präzision hergestellt werden können.

Daneben gibt es innovative Start-ups wie 6K Additive, die sich auf nachhaltige Pulvermaterialien spezialisiert haben. Ihr Ansatz: Recycling von Produktionsabfällen und Umwandlung in Hochleistungsmetallpulver für den 3D-Druck. Ein weiteres Unternehmen, das das Spiel verändert, ist AML3D. Ihre proprietäre „Wire Additive Manufacturing“-Technologie erlaubt es, große Metallteile mit weniger Ausschuss zu drucken – ein effizienter Ansatz für Industrien, die seltene Erdmetalle benötigen.

Gibt es bereits kommerziell nutzbare Lösungen?

Noch sind viele Entwicklungen in der Forschung oder Prototypenphase, doch die ersten Durchbrüche zeigen sich: Das selektive Laserschmelzen (SLM) erlaubt inzwischen die Verarbeitung von Hochleistungsmetallen mit geringerem Materialverbrauch. KMUs und große Firmen nutzen bereits Spezialdrucker für Titanlegierungen – ein Material, das oft in der Luft- und Raumfahrtbranche gefragt ist.

Derzeit bleibt die industrielle Nutzung auf spezifische Anwendungen wie Satellitenkomponenten oder medizinische Implantate beschränkt, doch die Fortschritte sind sichtbar. Wenn Unternehmen kosteneffiziente Verfahren weiterentwickeln und Skalierungsprobleme lösen, könnte der 3D-Druck mit seltenen Erdmetallen bald breitere Anwendungen finden.

Von der Forschung zur realen Anwendung: Wann wird die Technologie marktreif?

Die Fortschritte im 3D-Druck mit seltenen Erdmetallen sind vielversprechend, doch von einer breiten industriellen Nutzung sind wir noch ein gutes Stück entfernt. Mehrere Hürden, sowohl technischer als auch wirtschaftlicher Natur, bremsen derzeit den Sprung von der Forschung in die Produktion. Doch lassen sich diese Herausforderungen überwinden – und wenn ja, wann?

Technische Herausforderungen: Präzision und Materialverarbeitung

Die additive Fertigung mit seltenen Erdmetallen steht vor einem grundlegenden Problem: Diese Metalle besitzen oft besondere physikalische und chemische Eigenschaften, die sie schwer druckbar machen. Viele Seltenerdmetalle sind hochreaktiv, was bedeutet, dass sie unter Einfluss von Sauerstoff schnell oxidieren und damit unbrauchbar werden. Andere haben extrem hohe Schmelzpunkte, wodurch sich das herkömmliche selektive Laserschmelzen schwierig gestaltet.

Ein weiteres Hindernis ist die Präzision. Hochleistungsbauteile für Luftfahrt, Medizintechnik oder Telekommunikation benötigen exakte Materialeigenschaften. Schon kleine Abweichungen in der Struktur können die Funktion oder Haltbarkeit beeinflussen. Wissenschaftler tüfteln an neuen Druckmethoden, bei denen z. B. optimierte Schutzgasatmosphären oder spezielle Pulverzusammensetzungen eine Lösung bieten könnten. Doch diese Verfahren sind teuer und müssen für verschiedene Materialien individuell angepasst werden.

Wirtschaftliche Faktoren: Hohe Investitionen und mangelnde Skalierbarkeit

Neben den technischen Fragen spielt die Wirtschaftlichkeit eine große Rolle. 3D-Drucker, die seltene Metalle verarbeiten können, sind bislang Spezialgeräte mit hohen Kosten. Ein Maschinenpark für großflächige Fertigung ist für viele Unternehmen derzeit unrentabel.

Zusätzlich fehlt es an industriellen Standards und etablierten Lieferketten. Es bringt wenig, wenn eine Fertigungsmethode theoretisch funktioniert, es aber an verlässlichem Nachschub von Druckmaterialien fehlt. Unternehmen wie das schwedische Bergbauunternehmen LKAB oder die Technische Universität München arbeiten an umweltfreundlicheren und stabileren Lieferquellen für seltene Metalle, doch eine durchgängige Versorgung ist noch nicht gewährleistet.

Wann wird die Massenproduktion möglich?

Einige Branchen könnten als erste von diesen Technologien profitieren. Die Luft- und Raumfahrtindustrie braucht dringend langlebige und ultraleichte Komponenten – wenn sich der 3D-Druck hier bewährt, könnten hohe Anfangsinvestitionen gerechtfertigt sein. Auch die Medizintechnik will personalisierte Implantate und Hochleistungssensoren effizienter produzieren.

Realistisch betrachtet könnten erste kommerzielle Anwendungen innerhalb der nächsten fünf bis zehn Jahre skalierbar werden, wenn Kosten sinken und Standards geschaffen werden. Treibende Faktoren sind hierbei Recyclingprozesse, effizientere Drucktechnologien und eine stabilere Rohstoffversorgung. Sollte etwa die kürzlich entdeckte Lagerstätte in Kiruna, Schweden, schneller erschlossen werden als geplant, könnten sich die Rahmenbedingungen für industrielle Nutzung erheblich verbessern.

Der Blick nach vorn

Noch steht der großflächige Einsatz des 3D-Drucks mit seltenen Erdmetallen vor praktischen Hürden, doch Wissenschaftler und Unternehmen arbeiten mit Hochdruck an Lösungen. Mit nachhaltiger Rohstoffgewinnung, neuen Druckverfahren und sinkenden Kosten könnte sich diese Technologie zu einem Gamechanger für viele Industrien entwickeln. Es bleibt spannend, welche Durchbrüche in den nächsten Jahren den Sprung in die industrielle Realität schaffen.

Fazit

Der 3D-Druck mit seltenen Erdmetallen steht noch am Anfang, hat aber das Potenzial, die industrielle Fertigung grundlegend zu verändern. Die Kombination aus reduzierter Materialverschwendung, verbesserter Recyclingfähigkeit und gezieltem Einsatz von Rohstoffen macht ihn zu einer vielversprechenden Technologie für Branchen, die auf Hochleistungskomponenten angewiesen sind. Unternehmen und Forschungsinstitute weltweit arbeiten daran, diese Verfahren praxistauglich zu gestalten – mit ersten Erfolgen. Doch es gibt noch Herausforderungen: Hohe Produktionskosten, komplexe Prozesse und die geringe Verfügbarkeit effizienter Drucksysteme für spezielle Metalle hemmen die schnelle Marktdurchdringung. Dennoch sind Experten optimistisch, dass in den kommenden Jahren entscheidende Durchbrüche erzielt werden. Wenn es gelingt, diese Hürden zu überwinden, könnte der 3D-Druck eine entscheidende Rolle dabei spielen, globale Materialengpässe zu verringern und die industrielle Produktion nachhaltiger zu gestalten.

Teilen Sie diesen Artikel mit Ihren Kollegen und diskutieren Sie mit uns in den Kommentaren: Ist der 3D-Druck die Lösung für die Ressourcenknappheit seltener Metalle?

Quellen

Seltenerdmetalle: Wofür und wie wir Seltene Erden gewinnen

Warum seltene Erden für die Elektronik unverzichtbar sind

FAQ: Warum sind Seltene Erden so wertvoll? | tagesschau.de

Seltene Erden: Die wichtigsten Rohstoffe der Welt | Weather.com

Metalle für die Energiewende – Energiesysteme der Zukunft

Folge 5: Beschaffungsmärkte: Seltene Erden | Podcast

Was sind seltene Erden und wo werden sie genutzt? – Netzpiloten.de

Unter dem Radar: Die strategische Bedeutung Seltener Erden für …

Rohstoffklemme: Warum seltene Erden so wichtig sind – Tagesschau

Warum China und die USA um Seltene Erden ringen

Hinweis: Dieser Artikel wurde mit Unterstützung von KI erstellt.